Stal manganowa – ekstremalna odporność na ścieranie

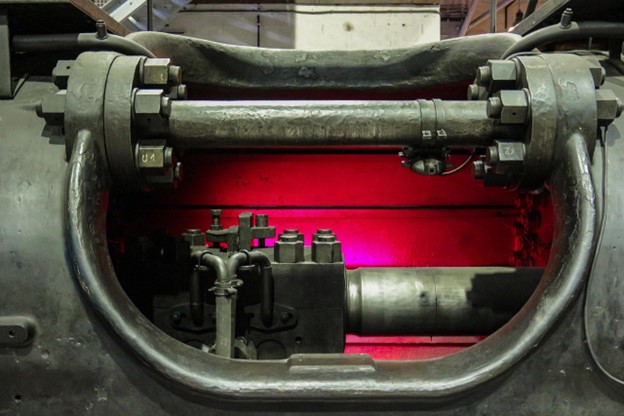

W świecie przemysłowych wyzwań istnieją materiały, które nie tylko znoszą ekstremalne warunki – one wręcz tego potrzebują, by pokazać, na co je stać. Do tej elitarnej grupy należy stal manganowa, znana szerzej jako stal Hadfielda. Jej oznaczenie to X120Mn12 według PN, 1.3401 według EN i A128 Grade Hadfield według ASTM. Zawiera ponad 11% manganu i od 1,0 do 1,3% węgla – i to właśnie ta kombinacja odpowiada za jej niezwykłe właściwości.

Co ją wyróżnia? Przede wszystkim unikatowa cecha samoutwardzania pod wpływem obciążenia. W stanie wyjściowym stal Hadfielda jest stosunkowo miękka i ciągliwa, ale w trakcie pracy – szczególnie przy udarach, tarciu i nacisku – jej struktura przechodzi przemianę: powierzchnia staje się coraz twardsza, zachowując jednocześnie ciągliwe wnętrze. To właściwość, której nie oferuje żadna inna stal na rynku.

I tu pojawia się drugi kluczowy aspekt – obróbka skrawaniem. Z pozoru wada: stal X120Mn12 jest niemal niemożliwa do precyzyjnego frezowania czy toczenia bez specjalnych narzędzi i parametrów. Ale właśnie to sprawia, że jest niezastąpiona w zastosowaniach, gdzie inne materiały się zużywają – ona natomiast wzmacnia się z czasem. Gdy inne stale kapitulują pod naporem sił, Hadfield rozkwita.

Zastosowania? To klasyka ciężkiego przemysłu i inżynierii ekstremalnej:

- okładziny bębnów kruszarek,

- szczęki do rozdrabniania skał,

- płyty do młynów kulowych,

- łuki torowe i iglice rozjazdów kolejowych,

- leje zsypowe, segmenty koparek linowych i łyżek.

Krótko mówiąc – wszędzie tam, gdzie elementy robocze są narażone na intensywne ścieranie, udary i deformacje plastyczne. Stal Hadfielda nie jest tania ani łatwa w produkcji, ale jej żywotność i odporność na zużycie rekompensują te koszty z nawiązką.

Warto zaznaczyć, że Alfa-Tech oferuje ten gatunek w formach prętów, blach i odkuwek, dostosowanych do wymagań klienta – zarówno pod kątem wymiarowym, jak i jakościowym.

Sprawdź pełne dane techniczne: Stal manganowa – Hadfielda X120Mn12 / 1.3401

Stal łożyskowa – podstawa precyzyjnego ruchu

W każdym mechanizmie, w którym występuje ruch obrotowy, występuje też nieubłagane tarcie. I to właśnie ono decyduje o trwałości całej konstrukcji. Dlatego tam, gdzie chodzi o maksymalną precyzję i długowieczność, nie ma miejsca na kompromisy – potrzebna jest stal, która zniesie nieustanny kontakt, obciążenia zmienne i mikrowibracje. Taka jak stal łożyskowa ŁH15.

Ten gatunek, znany również pod oznaczeniem 100Cr6 (EN) czy GCr15 (Chińska norma GB), charakteryzuje się wysoką zawartością węgla (ok. 1%) oraz dodatkiem chromu (ok. 1,5%). Właśnie ta kombinacja nadaje stali wyjątkową twardość po zahartowaniu – często przekraczającą 60 HRC – oraz znakomitą odporność zmęczeniową. Dodatkowo, mikroczystość materiału (czyli niska zawartość wtrąceń niemetalicznych) gwarantuje jego stabilne zachowanie przy dużej liczbie cykli obciążeniowych.

ŁH15 to nie tylko stal, to fundament niezawodności w mechanice precyzyjnej. Jej właściwości pozwalają na długą, bezawaryjną pracę nawet przy ekstremalnym obciążeniu dynamicznym. Z tego powodu stosowana jest wszędzie tam, gdzie niedopuszczalne są przerwy techniczne czy awarie:

- w łożyskach kulkowych i wałeczkowych,

- w pierścieniach zewnętrznych i wewnętrznych,

- w wałkach prowadzących,

- w komponentach precyzyjnych maszyn przemysłowych, obrabiarek CNC, silników elektrycznych i układów napędowych.

W praktyce oznacza to, że dobrze dobrana i obrobiona stal ŁH15 przekłada się na niższe koszty eksploatacji, rzadszą wymianę części i większą niezawodność całego systemu. W dobie automatyzacji i precyzyjnych technologii nie jest to już zaleta – to wymóg.

Na etapie doboru tego gatunku warto zwrócić uwagę nie tylko na sam materiał, ale i na jakość wykonania – odczuwalną choćby w dokładności wymiarowej czy stanie powierzchni. Alfa-Tech oferuje stal ŁH15 w postaci prętów precyzyjnie obrabianych i gotowych do dalszego zastosowania przemysłowego, w tym pod obróbkę cieplną.

Więcej danych technicznych: Stal łożyskowa ŁH15 – konstrukcyjna

Stal do nawęglania – twarda z zewnątrz, elastyczna w środku

W wielu zastosowaniach przemysłowych liczy się nie tylko wytrzymałość samego materiału, ale jego „inteligentna” struktura – twarda i odporna na ścieranie powierzchnia przy zachowaniu sprężystego, odpornego na pęknięcia rdzenia. Właśnie to zapewnia proces nawęglania, a stal 15HN jest klasycznym przykładem materiału, który ten proces wręcz „kocha”.

Nawęglanie to technika obróbki cieplno-chemicznej, polegająca na nasyceniu powierzchni stali węglem w kontrolowanej atmosferze, zwykle w temperaturze ok. 900–950°C. Po nawęglaniu następuje hartowanie, które zamienia powierzchnię w bardzo twardą warstwę o strukturze martenzytu (często do 58–62 HRC), a następnie odpuszczanie – dla nadania odpowiedniej sprężystości. Efekt? Twarda „skorupa” na ciągliwym „rdzeniu”.

Stal 15HN, klasyfikowana jako stal konstrukcyjna niskostopowa do nawęglania (wg PN), wyróżnia się optymalnym składem chemicznym: niska zawartość węgla (ok. 0,15%) pozwala na dobrą hartowność i wysoką udarność rdzenia, podczas gdy niewielki dodatek chromu (ok. 0,7%) poprawia hartowność powierzchni i odporność na ścieranie. Właśnie dlatego jest to jeden z najbardziej uniwersalnych i sprawdzonych materiałów do produkcji części mechanicznych narażonych na kontaktowe obciążenia.

Typowe zastosowania obejmują:

- koła zębate w skrzyniach biegów i przekładniach,

- tuleje ślizgowe i prowadnice,

- sworznie, wałki, osie,

- części maszyn rolniczych, górniczych i transportowych, które muszą wytrzymać dynamiczne obciążenia i uderzenia bez deformacji.

Zaletą stali 15HN jest nie tylko jej odporność powierzchniowa po nawęglaniu, ale też doskonała obrabialność przed obróbką cieplną oraz relatywnie niski koszt w porównaniu z bardziej egzotycznymi stopami.

W ofercie Alfa-Tech stal 15Hn dostępna jest w postaci prętów i półwyrobów gotowych do dalszej obróbki – z pełną dokumentacją materiałową i zgodnością z obowiązującymi normami (PN, EN, DIN).

Szczegóły techniczne Stal do nawęglania 15HN – konstrukcyjna, stopowa

Jak dobrać odpowiedni gatunek stali do zastosowania?

Wybór stali do konkretnego zastosowania to nie kwestia „na oko”. Nawet najbardziej wytrzymały materiał może zawieść, jeśli zostanie użyty w niewłaściwym kontekście. I odwrotnie – dobrze dobrana stal, nawet niepozorna, może wydłużyć żywotność komponentu o lata. Dlatego kluczowe są dwa elementy: znajomość właściwości materiałowych oraz świadomość warunków pracy danego elementu.

Na co zwracać uwagę przy wyborze stali?

- Normy i oznaczenia – czy gatunek jest zgodny z wymaganiami PN, EN, DIN czy ASTM? Różnice bywają subtelne, ale mogą mieć znaczenie dla wytrzymałości, spawalności czy obróbki cieplnej.

- Twardość i hartowność – czy materiał da się zahartować? Czy po obróbce uzyska wystarczającą odporność powierzchniową? W przypadku elementów pracujących na styku, twardość jest

- Odporność na ścieranie i udary – tam, gdzie elementy są narażone na intensywny ruch, drgania i kontakt z innymi powierzchniami, stal musi „przeżyć” nie tylko eksploatację, ale też błędy operatora czy skoki obciążenia.

W teorii brzmi to logicznie – ale w praktyce wiele błędów bierze się z niedopasowania materiału do realnych warunków pracy. Nawet najlepszy projekt padnie, jeśli stal nie zostanie dobrana odpowiednio do warunków obciążeniowych, cieplnych czy środowiskowych.

I tu wchodzi kwestia, której nie można pominąć: rola doradztwa technicznego i jakości dostaw. Wybór stali to nie tylko numer gatunku – to również gwarancja jakości, powtarzalności parametrów, właściwej obróbki wstępnej i uczciwej dokumentacji. Bez tego nawet stal z najlepszym certyfikatem może rozczarować.

Dlatego warto współpracować z dostawcą, który nie tylko sprzedaje stal, ale też zna się na jej praktycznym zastosowaniu. Alfa-Tech to nie katalog – to zespół ludzi, którzy wiedzą, dlaczego do kruszarki nie warto pakować stali szybkotnącej, a łożysk nie robi się ze stali nierdzewnej 1.4016.

Potrzebujesz konkretnego gatunku do specyficznego zastosowania?

A może chcesz porównać właściwości kilku stali i dobrać optymalne rozwiązanie?

Zajrzyj na www.alfa-tech.com.pl i porozmawiaj z doradcą, zanim stal trafi pod nóż lub do pieca. Oszczędzisz czas, pieniądze i nerwy.